|

煤炭外运精准装车控制系统

在国内,煤炭外运主要采取火车运输方式,目前其装车方式主要有两种,第一种方式为近几年推出的火车快速定量装车系统,又称快装站,该系统一次性投资大,主要用在新建的大型煤矿使用;第二种方式为早期的普遍的大众化的轨道衡装车方式;装车系统为手动操作,操作人员根据目测电子轨道衡的读数,车厢装煤情况,手动控制火车牵引装置铁牛的前进速度,溜煤槽的角度调整,皮带机给煤机的启停及点动来实现装车,依靠操作人员的经验控制实现对火车定量装载。由于整个过程均为人为控制,所以装车亏载和过载现象时有发生,人情装车也会出现,给企业带来了经济损失。

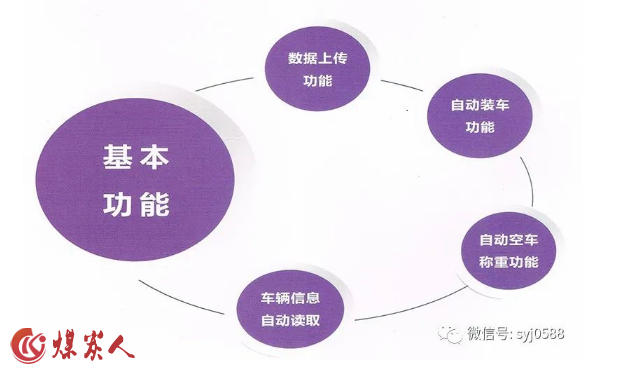

装车控制系统的基本功能

车辆信息自动读取功能: 通过安装车号识别仪,当车厢经过车号识别仪时,系统将该车厢的电子标签内的车辆信息自动读取,并将读取到的车辆信息:型号、车号、票重与称重信息组合成该车厢的综合信息,在控制系统中自动生成报表。 空车车皮自动称重: 由于车厢标准皮重和实际皮重存在误差,有的甚至相差半吨之多,如以标准皮重计算,实际装煤量会多出很多;为了实现精准装车,车辆的核载量与实际装车量相符,在装车之前要重新称一下空车皮重,计量时按称重皮重计算,在空车称重过程中实现每车一停,静态称重。

自动装车功能: 该功能是精准装车控制系统的核心,能够在预设装车策略的指导下完成单节车厢的精准装车控制。是一个集轨道衡重量信号采集、装车状态判断、给煤机皮带控制的综合型闭环控制系统,用于完成单节车厢装车过程的实时控制。装车控制模块在接受到管理控制模块的装车指令和工况信息后,调用对应的装车程序,按照预定装车策略控制给煤机皮带和铁牛电机,完成不同型号的车厢装车。该功能由一下众多功能组合而成:

实际装车效果:均衡装车,不集重、不偏载 1)车辆精准定位功能:通过车辆位置传感器确定每节车皮在轨道衡上的精准停车位置。 自动装车报表中装车误差最大60Kg,最少为0Kg,平均装车误差23.2Kg,远小于运销处规定的200Kg误差。

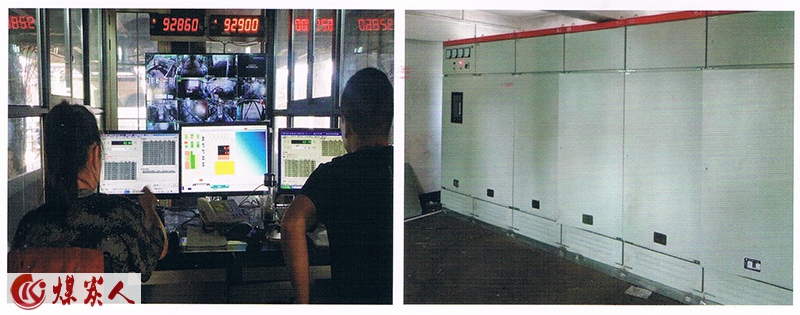

网络对接功能: 自动装车完成后,将装车的各项数据自动保存在本地数据库中,同时根据运销处的数据 格式自动生成上传数据,随时可以上传到运销计量网。 本地数据库和远程Orcle数据库对接; 通过批量连接上传数据到远程Oracle数据库; 使用脚本查询本地数据库和远程数据库的上传数据。 效果分析: 1、计量标准化、精准化,平均装车误差小于0.05T/车,远小于集团公司计量管理规定的0.2T/车。 2、集重、偏载、错装、超载率为“0”,均衡装车远远高于人工装车计量水平,故障车鉴别准确率100%,出错率为“0” 。 3、装车速度快:在保证精准度高和现有设备的允许情况下的基础上,平均每车装车用时为4分10秒,最快时为每车2分30秒。 4、节约了人力资源,正常情况下,集中控制装车计量需要两人,现在因自动化装车设备的投入,只需要1人就完成所有装车计量工作。 5、自动化精准装车计量系统软件是在“物联网+”思想的指导下集工控软件和计量软件于一体的自动化控制软件,是运销计量管理软件的功能延伸,实现了装车和计量于一体的自动化控制管理系统。此研发项目,在全国煤炭装车计量管理中属于领先行列。 |

| 煤炭人网版权及免责声明: 1.凡本网注明“来源:煤炭人网” 的所有作品,版权均属于煤炭人网,未经本网授权,任何单位及个人不得转载、摘编或以其它方式使用上述作品。已经本网授权使用作品的,应在授权范围 内使用,并注明“来源:煤炭人网”。违反上述声明者,本网将追究其相关法律责任。 2.凡本网注明 “来源:XXX(非煤炭人网)” 的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。 3.如因作品内容、版权和其它问题需要同本网联系的,请在30日内进行。 |

| 上一篇:天地奔牛荣获“中国煤炭机械工业.. | 下一篇:国内首套全自动精准装车控制系统.. |